Start - POB5.T4 Cyfrowe bliźniaki i modele symulacyjne

POB5.T4 Cyfrowe bliźniaki i modele symulacyjne

POB5.T4 Cyfrowe bliźniaki i modele symulacyjne

POB5.T4 Cyfrowe bliźniaki i modele symulacyjne

POB5.T4 Cyfrowe bliźniaki i modele symulacyjne

Poprzedni

Następny

POB5.T4 Symulacje i modelowanie procesów

w tym procesów przemysłowych

POB5.T4 Symulacje i modelowanie procesów

w tym procesów przemysłowych

POB5.T4 Symulacje i modelowanie procesów

w tym procesów przemysłowych

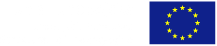

Skuteczne wdrożenie automatyzacji i koncepcji Przemysłu 4.0 wymaga podejmowania decyzji i działań związanych z implementacją nowych technologii wytwarzania i funkcjonowania przedsiębiorstw. Działania te mają doprowadzić do transformacji sposobu realizacji procesów w kierunku rozwiązań bazujących na systemach cyber-fizycznych, integrujących w kompletnym łańcuchu wartości m.in. wywarzanie, logistykę, magazynowanie i dystrybucję. W efekcie pozwoli to na osiągnięcie wysokiego poziomu elastyczności i rekonfigurowalności systemów. W tym kontekście modelowanie i symulacja procesów stają się zarówno potężnymi narzędziami weryfikacyjnymi wspomagającymi wprowadzanie zmian, jak i sposobem realizacji koncepcji cyfrowego bliźniaka.

Prowadzona działalność badawcza w podobszarze Symulacje i modelowanie procesów w ramach Priorytetowego Obszaru Badawczego POB5 koncentruje się na kilku kluczowych zagadnieniach:

- Poszukiwania metod automatycznego generowania modeli symulacyjnych systemów produkcyjnych i zastosowania nowoczesnych systemów symulacji komputerowej w realizacji koncepcji cyfrowego bliźniaka jako jednego z głównych elementów inteligentnej fabryki, opartej na systemach cyber-fizycznych.

- Integracji danych z wielu źródeł w celu zautomatyzowania tworzenia i dynamicznej aktualizacji modeli symulacyjnych; dane pozyskiwane są z systemów informatycznych wspomagających zarządzanie na różnych poziomach i w różnych obszarach, a także bezpośrednio z warstwy operacyjnej; wykorzystywane się tutaj metody mapowania i transformacji danych w połączeniu z koncepcją neutralnego modelu danych.

- Zwiększenia poziomu integracji danych pomiędzy warstwą cyfrową i fizyczną, od poziomu modelu cyfrowego (Digital Model), poprzez cyfrowy cień (Digital Shadow), aż do cyfrowego bliźniaka (Digital Twin), w którym możliwy jest bezpośredni i dynamiczny przepływ danych w obu kierunkach, pomiędzy obiektem fizycznym i cyfrowym.

- Modelowania i symulacji procesów automatyki na potrzeby rozwoju algorytmów sterowania, począwszy od modyfikacji klasycznych algorytmów PID, przez algorytmy predykcyjne, po nowoczesne algorytmy wykorzystujące logikę rozmytą i sztuczne sieci neuronowe.

- Implementacji algorytmów sterowania w różnych językach programowania i środowiskach programistycznych: od mikroprocesorowych systemów wbudowanych, wykorzystujących programowanie w językach niskiego poziomu, po nowoczesne środowiska IoT, wykorzystujące graficzne języki programowania, np. NodeRED.

- Modelowania fizycznego i symulacji numerycznych zjawisk hydrodynamicznych występujących w trakcie procesów przemysłowych, a w szczególności w trakcie wytapiania, obróbki pozapiecowej i odlewania ciekłej stali. Symulacje numeryczne realizowane są z wykorzystaniem specjalistycznego oprogramowania ANSYS Fluent.

- Modelowania prognozowania kąta odchylenia strugi tnącej. Metoda polega na pomiarze oddziaływań sił w czasie rzeczywistym oraz na wykorzystaniu modelu matematycznego analizującego wybrane składowe sił skrawania do wyznaczenia kąta odchylenia strugi wodno-ściernej podczas przecinania w materiale przedmiotu. Kąt cięcia strugi wodnej odnosi się bezpośrednio do odchylenia śladów po procesie cięcia na obrabianej powierzchni, czyli kąta pochylenia prążkowania widocznego na powierzchni obrobionej po przecięciu.

- Sterowania procesem rektyfikacji wychylonych z pionu obiektów budowanych. Celem procesu jest doprowadzenie do żądanej zmiany położenia obiektu budowlanego przy minimalizacji odkształceń rektyfikowanej konstrukcji.

Skuteczne wdrożenie automatyzacji i koncepcji Przemysłu 4.0 wymaga podejmowania decyzji i działań związanych z implementacją nowych technologii wytwarzania i funkcjonowania przedsiębiorstw. Działania te mają doprowadzić do transformacji sposobu realizacji procesów w kierunku rozwiązań bazujących na systemach cyber-fizycznych, integrujących w kompletnym łańcuchu wartości m.in. wywarzanie, logistykę, magazynowanie i dystrybucję. W efekcie pozwoli to na osiągnięcie wysokiego poziomu elastyczności i rekonfigurowalności systemów. W tym kontekście modelowanie i symulacja procesów stają się zarówno potężnymi narzędziami weryfikacyjnymi wspomagającymi wprowadzanie zmian, jak i sposobem realizacji koncepcji cyfrowego bliźniaka.

Prowadzona działalność badawcza w podobszarze Symulacje i modelowanie procesów w ramach Priorytetowego Obszaru Badawczego POB5 koncentruje się na kilku kluczowych zagadnieniach:

- Poszukiwania metod automatycznego generowania modeli symulacyjnych systemów produkcyjnych i zastosowania nowoczesnych systemów symulacji komputerowej w realizacji koncepcji cyfrowego bliźniaka jako jednego z głównych elementów inteligentnej fabryki, opartej na systemach cyber-fizycznych.

- Integracji danych z wielu źródeł w celu zautomatyzowania tworzenia i dynamicznej aktualizacji modeli symulacyjnych; dane pozyskiwane są z systemów informatycznych wspomagających zarządzanie na różnych poziomach i w różnych obszarach, a także bezpośrednio z warstwy operacyjnej; wykorzystywane się tutaj metody mapowania i transformacji danych w połączeniu z koncepcją neutralnego modelu danych.

- Zwiększenia poziomu integracji danych pomiędzy warstwą cyfrową i fizyczną, od poziomu modelu cyfrowego (Digital Model), poprzez cyfrowy cień (Digital Shadow), aż do cyfrowego bliźniaka (Digital Twin), w którym możliwy jest bezpośredni i dynamiczny przepływ danych w obu kierunkach, pomiędzy obiektem fizycznym i cyfrowym.

- Modelowania i symulacji procesów automatyki na potrzeby rozwoju algorytmów sterowania, począwszy od modyfikacji klasycznych algorytmów PID, przez algorytmy predykcyjne, po nowoczesne algorytmy wykorzystujące logikę rozmytą i sztuczne sieci neuronowe.

- Implementacji algorytmów sterowania w różnych językach programowania i środowiskach programistycznych: od mikroprocesorowych systemów wbudowanych, wykorzystujących programowanie w językach niskiego poziomu, po nowoczesne środowiska IoT, wykorzystujące graficzne języki programowania, np. NodeRED.

- Modelowania fizycznego i symulacji numerycznych zjawisk hydrodynamicznych występujących w trakcie procesów przemysłowych, a w szczególności w trakcie wytapiania, obróbki pozapiecowej i odlewania ciekłej stali. Symulacje numeryczne realizowane są z wykorzystaniem specjalistycznego oprogramowania ANSYS Fluent.

- Modelowania prognozowania kąta odchylenia strugi tnącej. Metoda polega na pomiarze oddziaływań sił w czasie rzeczywistym oraz na wykorzystaniu modelu matematycznego analizującego wybrane składowe sił skrawania do wyznaczenia kąta odchylenia strugi wodno-ściernej podczas przecinania w materiale przedmiotu. Kąt cięcia strugi wodnej odnosi się bezpośrednio do odchylenia śladów po procesie cięcia na obrabianej powierzchni, czyli kąta pochylenia prążkowania widocznego na powierzchni obrobionej po przecięciu.

- Sterowania procesem rektyfikacji wychylonych z pionu obiektów budowanych. Celem procesu jest doprowadzenie do żądanej zmiany położenia obiektu budowlanego przy minimalizacji odkształceń rektyfikowanej konstrukcji.

Koordynator podobszaru

dr hab. inż. Damian Krenczyk, prof. PŚ

damian.krenczyk@polsl.pl

Koordynator podobszaru

dr hab. inż. Damian Krenczyk, prof. PŚ

damian.krenczyk@polsl.pl