WOEE - Wykorzystanie metody efektywności całkowitej dla poprawy efektywności pracy maszynowych kompleksów ścianowych w procesie eksploatacji węgla kamiennego

Informacje o projekcie:

AKRONIM: WOEE

UMOWA NR: PBS3/B6/25/2015

LIDER: Politechnika Śląska

STRESZCZENIE PROJEKTU

Koniecznością współczesnego górnictwa jest wdrażanie nowoczesnych systemów diagnostycznych opartych o uznane metodyki zarządzania parkami maszynowymi oraz łączące innowacyjne rozwiązania techniczne z dziedziny automatyki przemysłowej i informatyki. Takie walory ma opracowany w ramach projektu system, oparty o adaptację metodyki ukierunkowanej na zwiększenie całkowitej efektywności procesu eksploatacji węgla kamiennego. System bazuje na wykorzystaniu automatycznych procedur diagnostycznych zależnych od wyników badań parametrów stanu technicznego i własności maszyn w trakcie procesów roboczych, w obszarach dostępności, wydajności i jakości ich wytworów. Zastosowanie systemu umożliwia kontrolę racjonalności użytkowania oraz obsługi maszyn. Pozwala także kontrolować i poprawiać efektywność ich eksploatacji, co w praktyce powinno przełożyć się na wydłużenie czasu ich użytkowania, ograniczenie awarii i przestojów oraz właściwą organizację i realizację prac związanych z ich obsługą i utrzymaniem.

WYBRANE ROZWIĄZANIA ZASTOSOWANE W PROJEKCIE

Efekty zastosowania wyników projektu

Efekty zastosowania wyników projektu, widziane z roli końcowego beneficjenta (przedsiębiorstwa górniczego), obejmują korzyści, które można obserwować

w przynajmniej w dwóch płaszczyznach:

- Usprawnienia i doskonalenia procesów w obszarze zarządzania środkami produkcji

w przedsiębiorstwie górniczym, w tym:

- doprowadzenie do synchronizacji obszarów informacyjnych bazujących na systemach automatyki przemysłowej i systemach dyspozytorsko-raportowych,

- skrócenie czasu pozyskiwania, poszerzenie treści informacyjnych i zapewnienie wiarygodności w warstwie monitorującej utrzymanie ruchu kopalni w zakresie używanych kompleksów maszynowych,

- pozyskanie nowych, szerszych możliwości oceny elementów procesu eksploatacji węgla w kategoriach krótko i długoterminowych, umożliwiających poprawę jakości planowania i budżetowania produkcji.

- Racjonalizacji kosztów i poprawy efektywności, w tym:

- umożliwienie oceny efektywności kompleksów maszynowych oraz podniesienie precyzji oceny całych ciągów technologicznych skojarzonych z poszczególnymi wyrobiskami wybierkowymi, zarówno w perspektywie bieżącego monitorowania i reagowania, jak i w perspektywie planistycznej,

- umożliwienie szybkiej identyfikacji obszarów „wąskich gardeł” i potencjalnych nieefektywności, skutkujących redukcją kosztów utraconych wpływów,

- stworzenie wiarygodnych podstaw do wypracowania odpowiedniego systemu motywacyjnego powiązanego z oceną efektywności parku maszynowego,

- stworzenie podstaw do skuteczniejszego podejmowani decyzji korygujących

i doskonalących w obszarach wykorzystania i utrzymania parku maszynowego zmniejszenie ryzyka działalności poprzez wzrost precyzji planowania, - zmniejszenie ryzyka prowadzenia bieżącej eksploatacji poprzez lepszą identyfikację przyczyn niekorzystnych zjawisk i zagrożeń dla utrzymania ruchu, w obszarze środków produkcji.

Wynikiem realizacji projektu są dwa produkty komercyjne (do praktycznego zastosowania):

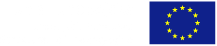

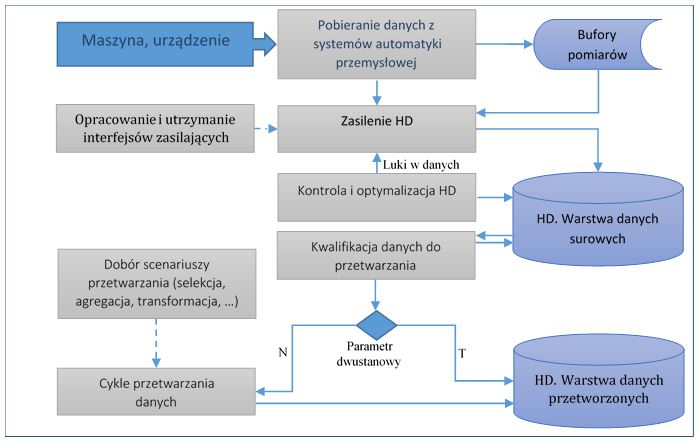

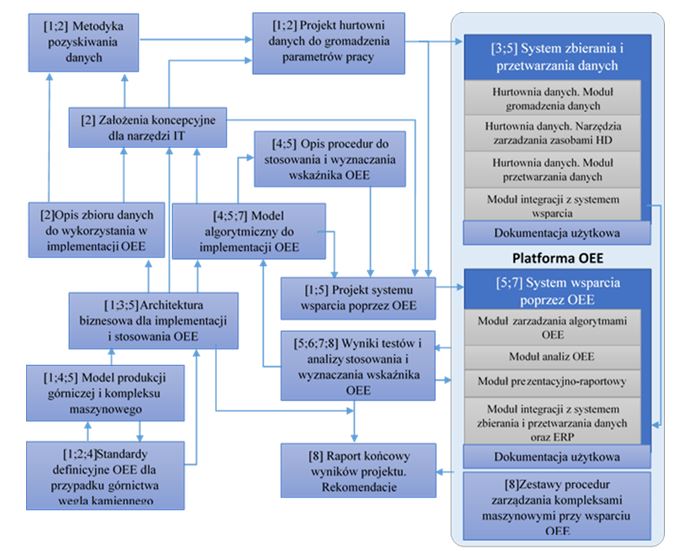

Wynikiem działań związanych z praktycznym zastosowaniem wyników projektu jest wypracowanie przemysłowo akceptowalnego modelu aplikacyjnego Platformy OEE, gwarantującego możliwość implementacji w funkcjonujących w kraju strukturach koncernowych górnictwa węgla kamiennego. Produkt ten ma za zadanie koncentrację i integrację danych pochodzące z różnych maszyn, grupowanych wg kryterium ciągu technologicznego w celu wyznaczenia ich efektywności. Podstawą wyznaczania tej efektywności jest zmodyfikowana i dostosowana do specyfiki górniczej metodyka OEE. Platforma obejmuje dwie klasy niezależnie działających rozwiązań, ściśle powiązanych jedyne strumieniami danych. Pierwsze z rozwiązań to system, wykorzystujący techniki Big Data, oparty o wielowarstwową hurtownię danych, gdzie poszczególne warstwy kojarzone są z etapami przetwarzań z udziałem kolejnych klas algorytmów (od standaryzacji i selekcji elementarnych danych automatyki przemysłowej, aż po generowanie i kwalifikowanie argumentów do wyznaczenia wskaźników drzewa OEE dla całego ciągu technologicznego i jego składowych – poszczególnych maszyn). Drugie z rozwiązań to aplikacja, która została wkomponowana w kompleks funkcjonalności wspierający zarządzanie parkami maszynowymi, użytkowanego w koncernach systemu klasy ERP (system SZYK2 opracowany przez COIG SA). To rozwiązanie przejmuje do relacyjnej bazy systemu ERP jedynie dane z najwyższej warstwy hurtowni danych i koncentruje się na przetwarzaniu i prezentacji właściwych rezultatów metody efektywności całkowitej (przeliczenia i analizy drzewa wskaźników OEE dla maszyn i kompleksów maszynowych wg żądanych parametrów czasu produkcyjnego). Interakcja z użytkownikiem końcowym odbywa się tylko poprzez to rozwiązanie. Produkt ten stanowi zatem środek aktywnego wykorzystania danych automatyki przemysłowej dla uzyskania nowej klasy narzędzi dla wsparcia zarządzania parkami maszynowymi. Przyjęta budowa platformy nie zamyka drogi przed jej potencjalnym szerszym wykorzystaniem, np. przez producentów maszyn górniczych, bowiem zasadnicza część systemu, oparta o hurtownię danych , stanowi jego stabilny i niezmienny trzon. W zakresie użytkowanego w przedsiębiorstwach górniczych systemu ERP, system ten, w wypracowanym kształcie wypełnia lukę funkcjonalną w sferze zarządzania parkami maszynowymi. Jej zastosowanie umożliwia wyznaczanie efektywności pracy maszyn i ich kompleksów bezpośrednio w trakcie procesu produkcji oraz w systemie „off-line”, w obszarach ich dostępności i wydajności oraz jakości wytworów (rys. 1).

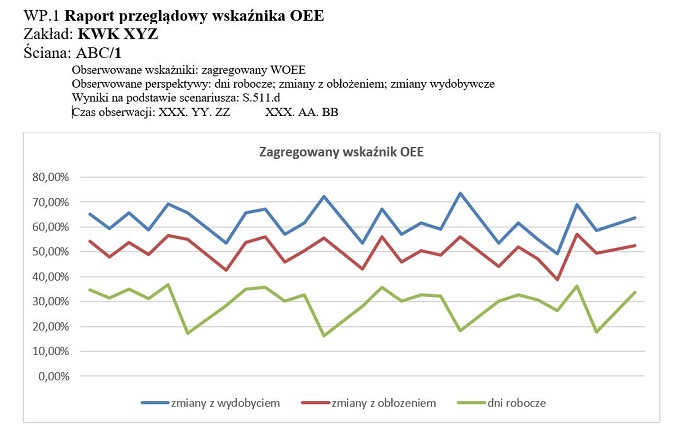

Rys. 1. Widok jednego z możliwych graficznych raportów z wyznaczania wskaźnika efektywności

System stanowi niezależne rozwinięcie grupy funkcjonalności systemu do analizy efektywności całkowitej pracy maszyn górniczych. Jego zasadniczym zadaniem jest wsparcie identyfikacji przyczyn nieplanowanych przerw w pracy maszyn górniczych, realizujących swoje zadania w ramach kompleksów maszynowych. Bazą danych dla systemu są zerojedynkowe wskazania automatyki przemysłowej maszyn z systemów dyspozytorskich (które mogą stanowić bazę rezerwową lub weryfikacyjną dla innych systemów analitycznych wspomagających proces zarządzania produkcją górniczą). Stąd system zintegrowano ze stosowanymi obecnie w górnictwie systemami dyspozytorskimi, jak również z odpowiednimi funkcjonalnościami systemu ERP. System, posiłkując się rozbudowaną warstwą słownikową, umożliwia w prosty i przejrzysty sposób określić przyczyny zidentyfikowanych przerw w pracy maszyn. Dobudowana warstwa analiz pozwala na uzyskanie rezultatów informacyjnych zbliżonych do kształtu pierwszej z trzech warstw analitycznych niezbędnych do wyznaczania efektywności maszyn czyli warstwy dostępności. To z kolei stwarza znaczące możliwości wprowadzania działań w celu ograniczenia nieplanowanych przerw w pracy tych maszyn. Uzyskane z systemu informacje (rys.2) dają możliwości wprowadzenia do praktyki zarządzania bieżącym utrzymaniem ruchu zakładu górniczego nowych środków jej wsparcia, które w istotny sposób mogą zwiększyć dostępność maszyn. Jednocześnie mogą stanowić asumpt ku pełnemu wdrożeniu innych działań ograniczających nieplanowane przerwy w pracy maszyn. Może to dotyczyć zatem także metodyki OEE (Platforma OEE lub inne), jednocześnie stanowiąc alternatywne źródło informacji w przypadkach gdyby inne systemy, z jakiś przyczyn (np. braku dostępu do pomiarów z systemu automatyki) nie mogły być w pełni wykorzystane.

Rys. 2. Zestawienie przyczyn przerw w pracy maszyny górniczej z uwzględnieniem czasu ich trwania

- Tutak Magdalena, Brodny Jarosław, Szurgacz D., Sobik L., Zhironkin S.: The impact of the ventilation system on the methane release hazard and spontaneous combustion of coal in the area of exploitation – a case study, Energies, vol. 13, nr 18, 2020, Numer artykułu: 4891, s. 1-31, DOI:10.3390/en13184891, 140 punktów, IF(3,004)

- Brodny Jarosław, Tutak Magdalena: Applying sensor-based information systems to identify unplanned downtime in mining machinery operation, Sensors, Multidisciplinary Digital Publishing Institute, vol. 22, nr 6, 2022, Numer artykułu: 2127, s. 1-19, DOI:10.3390/s22062127, 100 punktów, IF(3,847)

- Brodny Jarosław, Tutak Magdalena: Challenges of the polish coal mining industry on its way to innovative and sustainable development, Journal of Cleaner Production, Elsevier BV, vol. 375, 2022, Numer artykułu: 134061, s. 1-23, DOI:10.1016/j.jclepro.2022.134061, 140 punktów, IF(11,072)

- Palka Dorota, Brodny Jarosław, Tutak Magdalena, Nitoi Dan: The role, importance and impact of the methane hazard on the safety and efficiency of mining production, Production Engineering Archives, Sciendo, vol. 28, nr 4, 2022, s. 390-397, DOI:10.30657/pea.2022.28.48, 70 punktów

- Tutak Magdalena, Brodny Jarosław, Galecki Greg: Applying CFD model studies to determine zones at risk of methane explosion and spontaneous combustion of coal in goaves, Acta Montanistica Slovaca, Faculty of BERG Technical University of Kosice, vol. 27, nr 3, 2022, s. 651-666, DOI:10.46544/ams.v27i3.07, 100 punktów, IF(1,833)