Status zabezpieczeń COVID-19

więcej informacjiAktualny poziom zagrożenia COVID-19 w Politechnice Śląskiej:

0Liczba jednostek i obiektów o wyższym poziomie zagrożenia:

0Aktualny poziom zagrożenia COVID-19 w obszarze "Dydaktyka":

0Aktualności

Pokaż wszystkie

Kalendarz Wydarzeń

Pokaż wszystkieOsiągnięcia naukowców

Pokaż wszystkie

Więcej aktualności Mniej aktualności

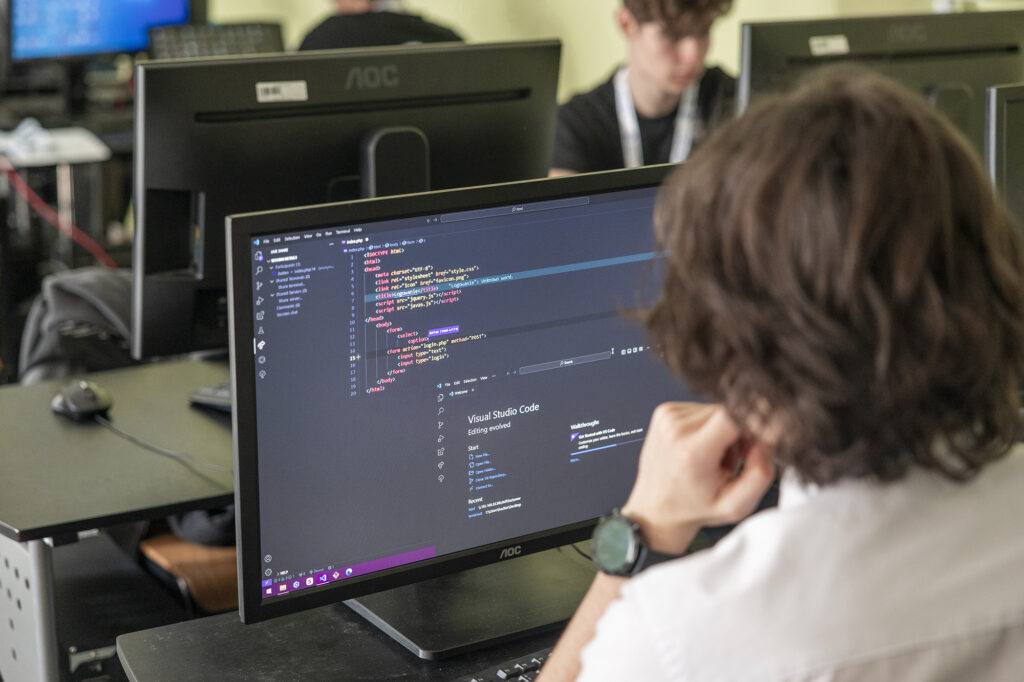

Sukcesy studentów

Pokaż wszystkie

Więcej aktualności Mniej aktualności

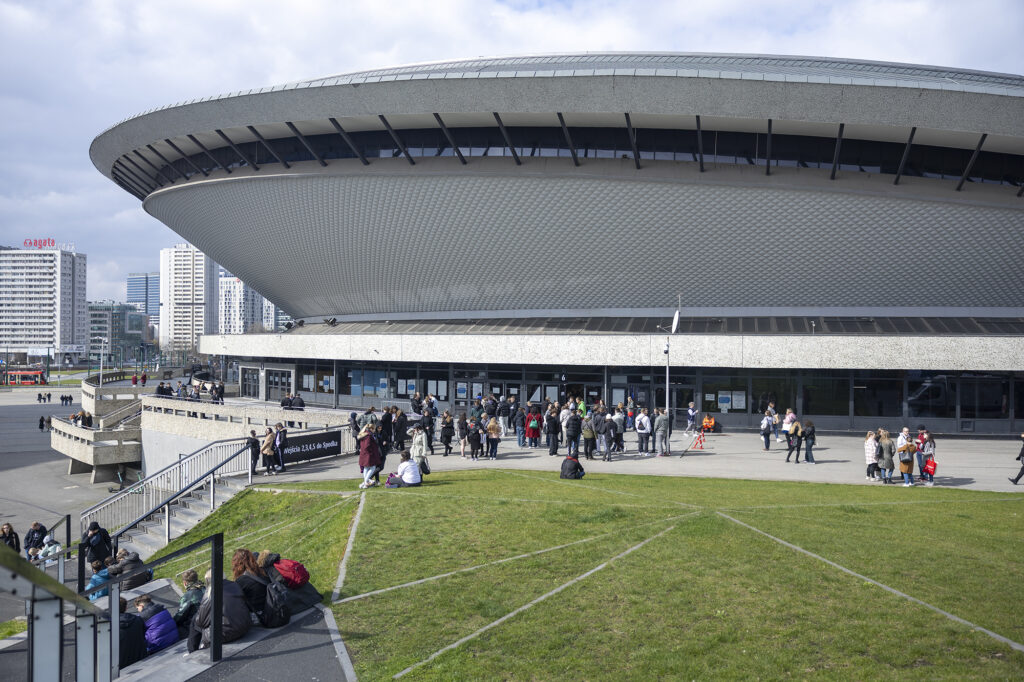

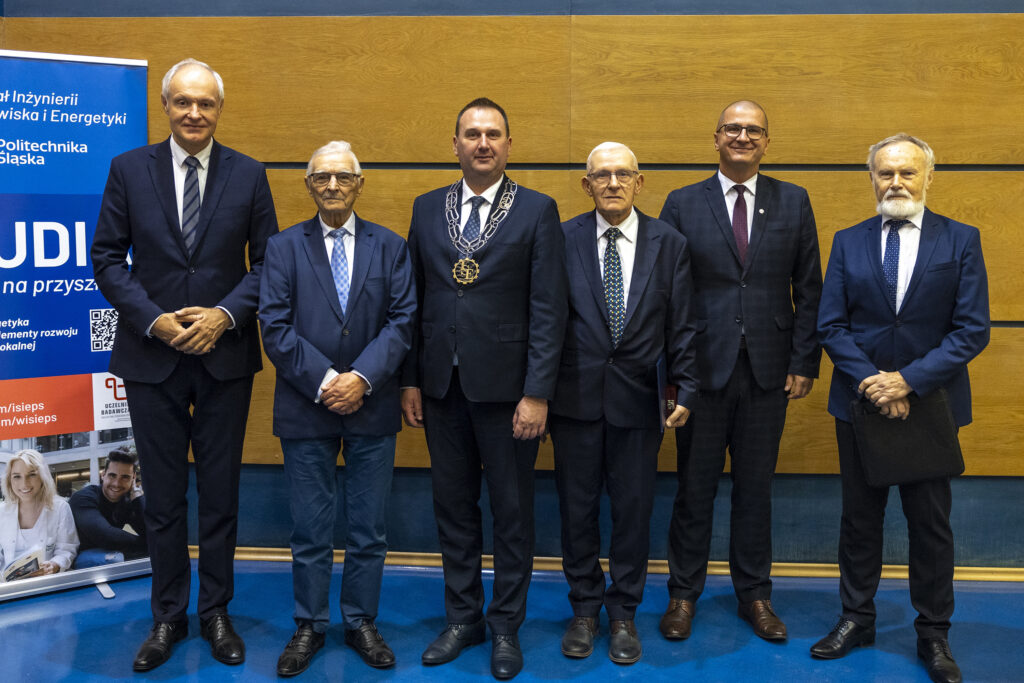

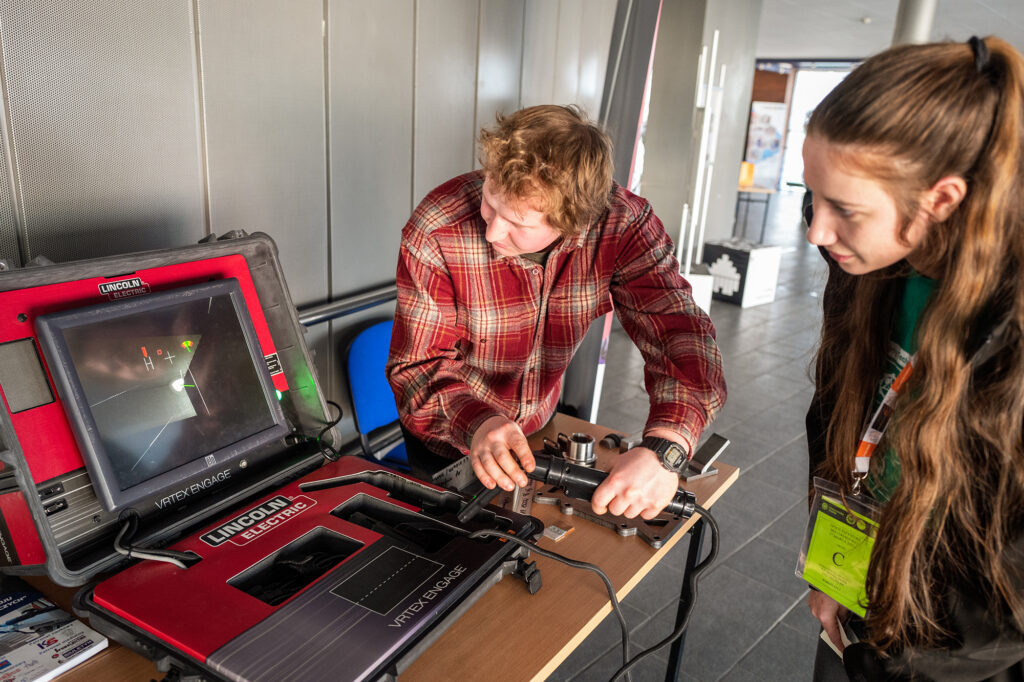

Fotoreportaże

Uroczystość nadania tytułu Doktora Honoris Causa Laureatowi Nagrody Nobla prof. Brianowi KobilceWizyta prof. Briana Kobilki

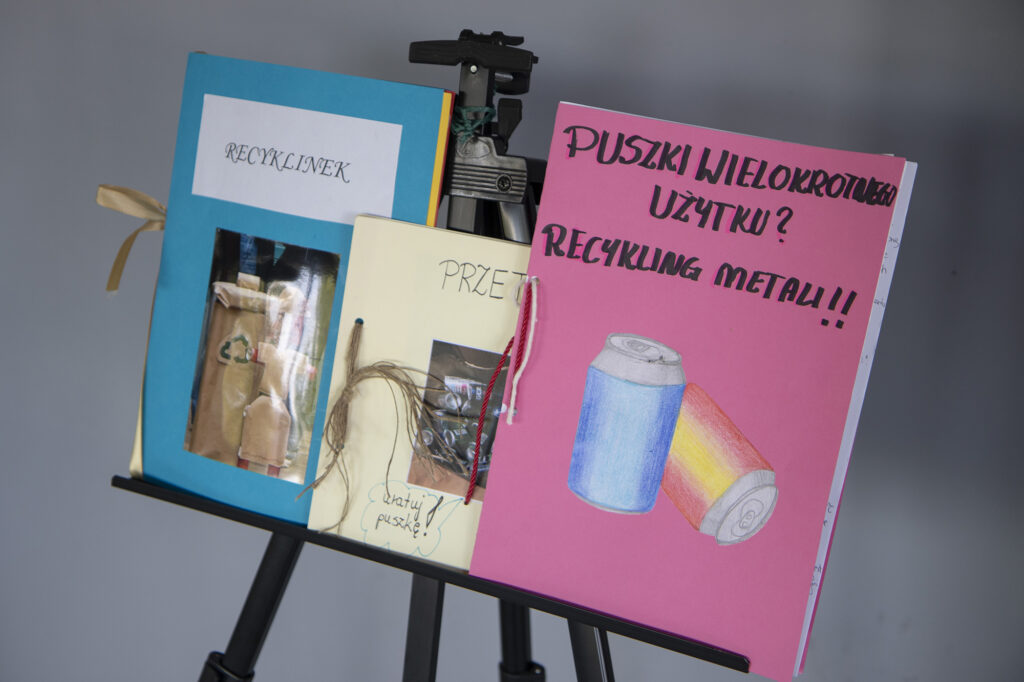

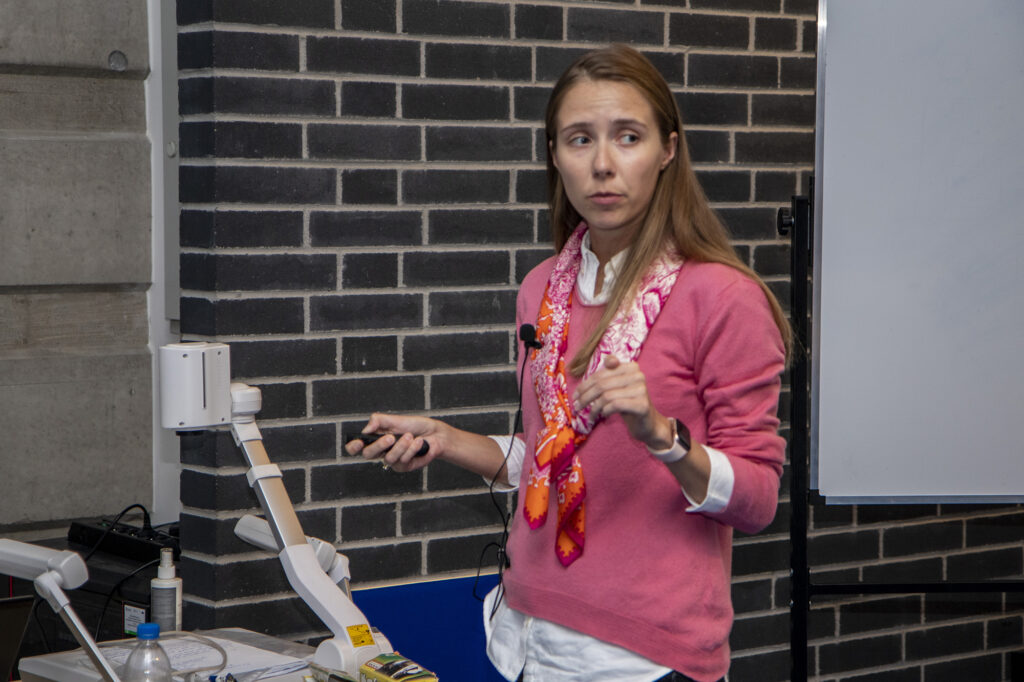

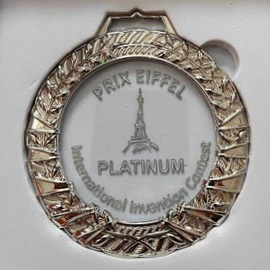

Prezentacja wynalazków nagrodzonych podczas Międzynarodowych Targów Wynalazków i Innowacji INTARG®2022.

Porozumienie o współpracy naukowo-badawczej między PGW Wody Polskie, Politechniką Śląską oraz Uniwersytetem Śląskim

Materiały wideo

Pokaż wszystkieWspółpraca:

HUTA ŁABĘDY S.A. w ciągu ponad 170 lat swojej dotychczasowej działalności wypracowała pozycję jednego z najbardziej znanych i cenionych w kraju dostawców produktów i usług hutniczych, w tym w szczególności produktów dla górnictwa i budownictwa.

Współpraca:

GSU Stowarzyszenie Ubezpieczonych powstało w 2003 roku i od tamtej pory działa na terenie całego kraju. Wspólnie z naszymi partnerami realizujemy jeden z największych projektów na rynku ubezpieczeń w Polsce.

Współpraca:

Górnośląsko-Zagłębiowska Metropolia to pierwsza metropolia w Polsce składająca się z 41 miast i gmin, w których mieszka 2,3 mln mieszkańców.

Współpraca:

Radan Sp. z o.o. to firma z branży budowlanej specjalizująca się w budownictwie wielomieszkaniowym oraz zabudowie jednorodzinnej.

Współpraca:

APA Group to przedsiębiorstwo, które jest liderem na rynku inteligentnej automatyki przemysłowej i systemów zarządzania budynkami.

Współpraca:

Katowicka Specjalna Strefa Ekonomiczna SA to strefa obejmująca grunty w 40 gminach województwa śląskiego, małopolskiego i opolskiego.

Współpraca:

Katowice Airport to międzynarodowy port lotniczy, dysponujący jedną z najdłuższych dróg startowych dostępnych w Polsce,